Digitální výroba 2021: Kdy nastane bod zlomu?

Bod zlomu z hlediska průmyslové digitalizace znamená okamžik, kdy polovina firem na trhu bude již transformována. Hodně zjednodušeně se tímto momentem rozdělí firmy na vítěze a poražené. Jak být mezi vítězi, radili přednášející na konferenci DIGITÁLNÍ VÝROBA 2021.

O konceptu bodu zlomu hovořil ve své přednášce na zmíněné konferenci pan Lubomír Kristek z Národního centra Průmyslu 4.0. Již nyní v době pandemie se ukázalo, jak velkou konkurenční výhodu představuje byť jen částečně digitalizovaná firma. Čím dříve firma digitalizuje svoje procesy, tím větší náskok před ostatními získává. Teorie bodu zlomu pak říká, že první digitalizované polovině firem přináší tato transformace výhody, zatímco ostatní, kteří digitalizují, protože už jim nic jiného nezbývá, budou jen dohánět náskok první poloviny.

V České republice se tento okamžik zlomu předpokládá pro velké firmy za 5 až 6 let a pro malé a střední za 7 až 9 let. To může člověka trochu uklidnit, protože do vlaku digitalizace pořád ještě může včas naskočit a dojet do stanice úspěch. Ovšem neuklidňujme se příliš. Podle Lubomíra Kristka například jen implementace ERP systému trvá přibližně 15 měsíců a 1 až 3 roky trvá, než se s ním zaměstnanci sblíží natolik, aby začal přinášet benefity. Takže nezaměňujme pouhou implementaci s uskutečněnou digitalizací a začněme včas.

Kdo a proč konferenci pořádá

Pořadatelem konference je společnost Trade Media International a moderátorem většiny konferenčních příspěvků byl Lukáš Smelík, jehož profesní záběr je dosti široký, nicméně v úvodu konference označil sám sebe za vypravěče příběhů. A velká část příspěvků konference skutečně byly úspěšné příběhy firem, které už mají za sebou nějakou část cesty k digitalizaci a vidí, že je ta cesta správná.

Letošní ročník konference DIGITÁLNÍ VÝROBA 2021 byl již třetí v pořadí. Tato, vzhledem k okolnostem bohužel pořád spíše virtuální než hybridní akce, se rozhodla věnovat nejen digitalizaci samotné výroby, ale i dalších procesů, jako je příprava výroby nebo logistika a expedice. Hlavní program se odehrával na virtuálním pódiu, ale užitečné bylo se podívat i do výstavní části nebo se zúčastnit networkingu. Konference sice již proběhla, ale stále je po registraci přístupná ze záznamu.

Ukázková digitalizovaná výroba pro každého?

Je docela běžné, že si pod jedním slovem, například slovem „digitalizace“ každý představí něco trochu jiného. Ale digitalizace je zapeklitá v tom, že pro každou firmu „něco jiného“ skutečně představuje. Složitost pochopit, co konkrétně právě vaší firmě může digitalizace přinést, je jedním z důvodů, proč se k ní firmy těžko odhodlávají. Modelový příklad, co všechno dnes digitální řešení mohou nabídnout, vznikl v Českém institutu informatiky, robotiky a kybernetiky při ČVUT v Praze. Konkrétně jde o výzkumné a experimentální prostředí pod názvem Testbed pro Průmysl 4.0, jehož vedoucí Pavel Burget byl dalším z přednášejících.

Pan Burget potvrdil názor, že současná situace podpořila využívání digitálních nástrojů nejen pro komunikaci izolovaných občanů se školou či zaměstnavatelem, ale i na vyšších úrovních v průmyslu. Nabídl nám také zajímavý pohled, jak definovat digitalizaci: Cílem digitální transformace firmy by měla být schopnost vidět ve výsledku všechny jednotlivé procesy v jednom celku. Spotřeba energie, stav činnosti jednotlivých strojů a zařízení, kvalita vyráběných kusů se stanou dílky jednoho obrazu, v němž bude snadné v reálném čase přizpůsobovat veličiny podle momentální situace tak, abychom maximalizovali efektivitu procesu. Jako aktuální trend, kterému v Testbedu věnují zvýšený zájem, vypíchl Pavel Burget schopnost strojů autonomně reagovat na měnící se podmínky, a to jak v případě jednotlivých strojů, tak především v situaci, kdy je více strojů propojených v jeden spolupracující celek.

_obr1_Testbed.jpg)

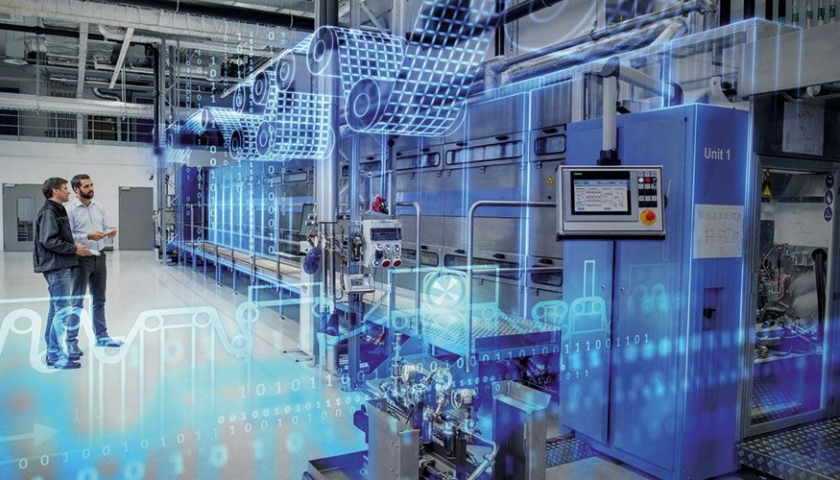

Na digitálním dvojčeti není nic tajemného

Digitální dvojče je dnes často skloňovaný pojem, přesto je pořád vnímán trochu tajemně. Tomáš Duba ze společnosti Siemens však ukazuje, že s digitálním dvojčetem mají firmy již dávno své zkušenosti, aniž by si to uvědomovali. Prakticky všichni výrobci pracují s CAD modelem výrobku, což není nic jiného než digitální dvojče výrobku. Aby se dalo zapojit digitální dvojče do celého procesu tvorby hodnot, je potřeba mít k digitálnímu dvojčeti výrobku také dvojče stroje a dvojče výroby. Digitální dvojče stroje je věrný mechatronický duplikát stroje a za pomoci digitálního dvojčete výroby umožňuje simulovat celý proces, ověřit, že konkrétní díl je vyrobitelný, za jak dlouho a jaké nástroje k tomu budou potřeba.

Často se zmiňují výhody digitálního dvojčete pro zákazníka: již ve fázi výběru stroje může stoj „testovat“ pro své potřeby, takže výrobcům se vyplatí mít dvojče jako součást nabídky. Ovšem přínosy má dvojče i pro samotného výrobce. Vývoj stroje obvykle začíná konceptem, po němž následuje design a oživování řídicí části, to vše probíhalo krok po kroku. S digitálním dvojčetem lze na všech těchto procesech pracovat paralelně, uvedení stroje na trh se tak zkrátí přibližně o 30 %. A dříve, než je stroj odeslán k zákazníkovi, už se může na digitálním dvojčeti trénovat jeho obsluha.

Obrobek-stroj-výroba je základní úroveň digitálního dvojčete, z ní se můžeme posunout na dvojče linky, haly a třeba celé továrny. Tomáš Duba ocenil připravenost akademické sféry na digitální řešení ve výrobě, díky čemuž často vysoké školy spolupracují s výrobními firmami na vývoji nových strojů. Do budoucna se určitě nemusíme bát nedostatku inženýrů vzdělaných pro potřeby Průmyslu 4.0.

Digitalizace v provozu

Je osudem podobných konferencí, že velká část příspěvků nabízí manažerský pohled na problematiku. Jak ale vnímají digitalizaci ti, kteří ji neplánují, nenařizují, ale zato ji zavádějí do praxe. Na to se Lukáš Smelík zeptal Jakuba Suchánka, který pracuje jako manažer automatizace v celulózce Lenzing Biocel Paskov. V Paskově mají zavedenou již celou řadu moderních systémů jako APC či MES a začínají využívat virtualizaci. Jaké konkrétní přínosy z toho plynou pro manažera automatizace? Jako jednoznačně první odpověď zmiňuje pan Suchánek rychlost a přehlednost: prakticky okamžitě má informace o všem, co se ve výrobě děje. Neméně důležitá je transparentnost, protože většina kroků při zpracování dřeva na buničinu je skryta v potrubních trasách, nádržích a reakčních věžích. Vhled do technologie zajišťují právě zavedené systémy. Na základě sesbíraných dat lze pomocí matematických modelů také predikovat náročné situace.

Příkladů z praxe nabídla konference ohromné množství, pokud se jimi chcete inspirovat, stojí za to videa dodatečně navštívit. Aktuální doba je pro digitalizaci příznivá, není těžké najít informace, vyhledat pomoc specialistů a digitální řešení se dostaly na cenovou úroveň, která je akceptovatelná. A při tom všem mějme na paměti, že digitalizace není cíl, ale prostředek pro dosažení větších zisků s vynaložením menšího úsilí.

Další článek: Univerzální robotizované pracoviště pro broušení rotačních součástí